Особенности заземления электроустановок в вечномерзлых и др. грунтах с изолирующим основанием, проблемы и способы их решения. Концепци "Бипрон" Грибанов А. С., Белов Д. А.

Заземление, защитное заземление, технологическое заземление, молниезащита — эти понятия обыденны и просты на слух. Однако за внешней простотой скрывается клубок сложнейших, запутанных и нерешенных проблем.

В северных регионах России, а особенно в Северо-Восточном регионе и на Дальнем Востоке, устройство заземлений сопряжено с рядом дополнительных трудностей. Прежде всего к ним относится наличие многолетнемерзлых грунтов, а также галечниковых и скальных пород. В таких условиях надежность заземления зависит, в первую очередь, от правильного учета геоэлектрической структуры грунтов, величины удельного электрического сопротивления земли, правильного выбора оптимального метода расчета заземляющих устройств и их рациональных конструкций. Важно также учесть и то, что затраты на устройство заземлений подстанций и линейных объектов в условиях сложных грунтов достигают 30–35% от их сметной стоимости. Поэтому уменьшение затрат за счет оптимального проектирования и использования качественных систем заземления имеет огромное значение для всех предприятий электроэнергетики.

Традиционные технологии заземления

В настоящее время известно множество способов решения проблем заземле- ния в высокоомных грунтах (≥ 100 Ом•м). Обозначим наиболее распространенные:

- Понижение естественного сопротивления грунта путем добавления в него минеральных солей рядом с электродом заземления. Соль, абсорбируя грунтовую влагу, превращается в электролит — тем самым улучшается электропроводность грунта и понижается температура замерзания.

-

Замена части грунта вокруг электрода засыпкой с высокой электропроводностью (угольная обработка, засыпка коксовой мелочью и т. п.).

-

Глубинный заземлитель.

Перечисленные способы заземления имеют ряд сложностей и существенных недостатков, которые обозначены ниже.

Добавление раствора поваренной соли рядом с электродом

Поскольку в большинстве случаев для организации заземляющего устройства используются материалы из черной углеродистой стали, соль вызывает очень сильную коррозию металла электрода, и заземление служит не более 6–8 лет.

За счет вымывания солей из околоэлектродного грунта весенним таянием и дождевой влагой в летний период со временем понижается концентрация электролита в грунте. В результате за 3–4 года снижается срок эффективной работоспособности электрода до 40%.

Замена высокоомного грунта вокруг электрода грунтом с более высокой электропроводностью

Это сложный способ, который реализуется путем замены части высокоомного грунта вокруг электрода заземления иным наполнителем, имеющим более низкое удельное сопротивление. Основными проблемами чаще всего являются удаленность объектов и отсутствие необходимого объема замещающего наполнителя. Кроме того, дороговизна подобных смесей и проблемы своевременной доставки их на объект делают данный способ редко используемым.

Глубинные электроды

Данный способ предусматривает бурение глубоких скважин (от 8 до 100 м) с последующей установкой стальной шины и засыпкой ее глинисто-песчаной смесью с хлоридом натрия. То есть в данном случае обязательно наличие на строительной площадке специальной бурильной техники. Подобный вид работ достаточно дорогой за счет значительного увеличения трудозатрат, связанных с бурением, установкой обсадных труб и иных сопутствующих манипуляций. Стоимость устройства такого заземления еще больше возрастает при производстве работ в скальных и галечниковых грунтах.

При этом существует проблема значительной погрешности при замере сопротивления глубинных электродов. Это происходит в основном по причине разнородности грунта по составу и структуре в различных слоях скважины. Таким образом, уверенный в достижении требуемого сопротивления грунта потребитель в результате оказывается далек от истины.

Также при воздействии токов большой величины (10–20 кА), например при грозовом разряде, более значимой является такая характеристика заземляющего электрода, как скорость нейтрализации разряда, нежели собственно его удельная электропроводность. В этом случае контур из нескольких коротких электродов большого диаметра более эффективен, чем контур из 1–2 глубинных заземлителей.

Электролитическое заземление "Бипрон" как альтернатива традиционным технологиям

Электрод «Бипрон»вертикального или горизонтального типа представляет собой полую трубу, выполненную из высококачественной нержавеющей стали, стойкой к воздействию солей, диаметром 70 мм, длиной от 1 до 12 м. Один конец трубы имеет сварное дно, другой — винтовую пробку для заправки и ревизии. Заземлитель внутри заполнен вибрационным способом в заводских условиях специальной смесью минеральных электролитных со- лей высокой степени плотности с добавлением ингибитора (электролитический модуль). В стенках трубы по всей длине электрода имеются малоразмерные отверстия особой формы (перфорация). Соли из модуля, через перфорацию смешиваясь с грунтовой влагой, превращаются в электролит. Медленно и равномерно проникая в окружающий грунт, этот раствор формирует область с повышенной электропроводностью и понижает температуру замерзания грунта вокруг электрода.

Для соединения с горизонтальным заземлителем (магистральной шиной) электрод снабжен полосой присоединения из нержавеющей стали (антивандальный вариант) или медным проводом без оплетки.

Вторым элементом в системе «Бипрон» является замена грунта во- круг электрода на материал с высокой электропроводностью, что уменьшает начальное сопротивление электрода к земле. Таким образом, стремительный рост сопротивления при понижении температуры значительно замедляется или прекращается вовсе.

В качестве заполнителя пространства вокруг электрода используется минеральный активатор грунта «МАГ-2000» (патентное изобретение, производитель «Бипрон»). Такое сочетание заземлителя и активатора (электрод заземляющий комплектный — ЭЗК) в условиях высокоомных грунтов повышает работоспособность всей системы более чем в 10 раз по отношению к традиционным способам заземления. Данное решение значительно уменьшает общую металлоемкость контура заземления и, соответственно, ведет к существенному сокращению трудозатрат на монтаж и обслуживание заземляющего устройства.

Подтвержденный срок службы ЭЗК «Бипрон» — более 30 лет.

В стандартной комплектации ЭЗК поставляется с инспекционным колодцем (полипропиленовый или чугунный) и принадлежностями для крепления к шине заземления, в упаковке по ГОСТ для районов Крайнего Севера и приравненных с ним местностей (см. фото ниже).

Заключение

Предприятие «Бипрон» с начала века разрабатывает и выпускает продукцию для организации электролитического заземления в районах вечной мерзлоты и высокоомных грунтов (Якутия, Крайний Север, Дальний Восток и пр.). Имея до- статочный опыт в данном вопросе, наш коллектив предлагает обратить особое внимание на выбор способа организации заземления и оценить преимущества системы «Бипрон» (см. фото ниже).

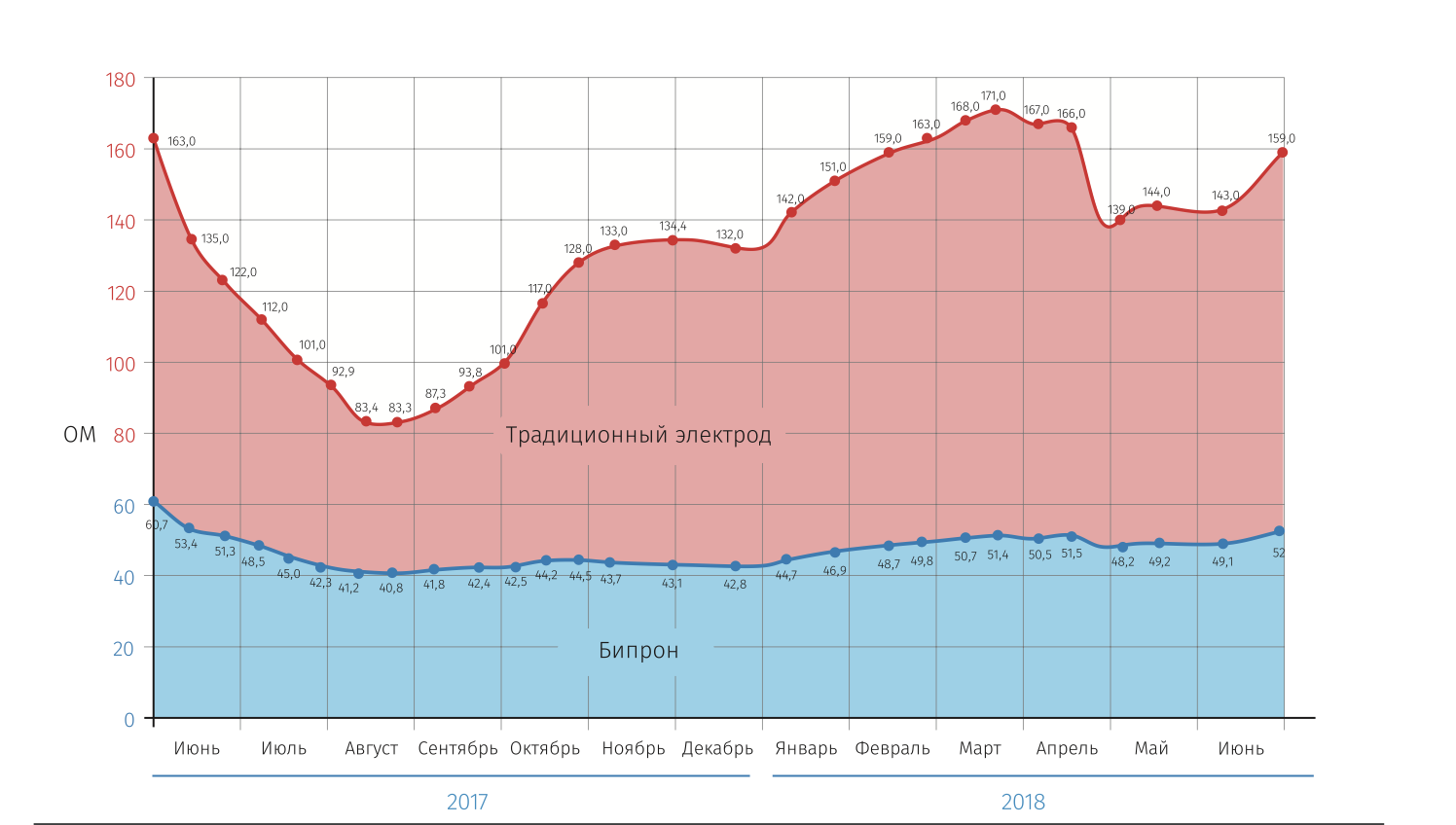

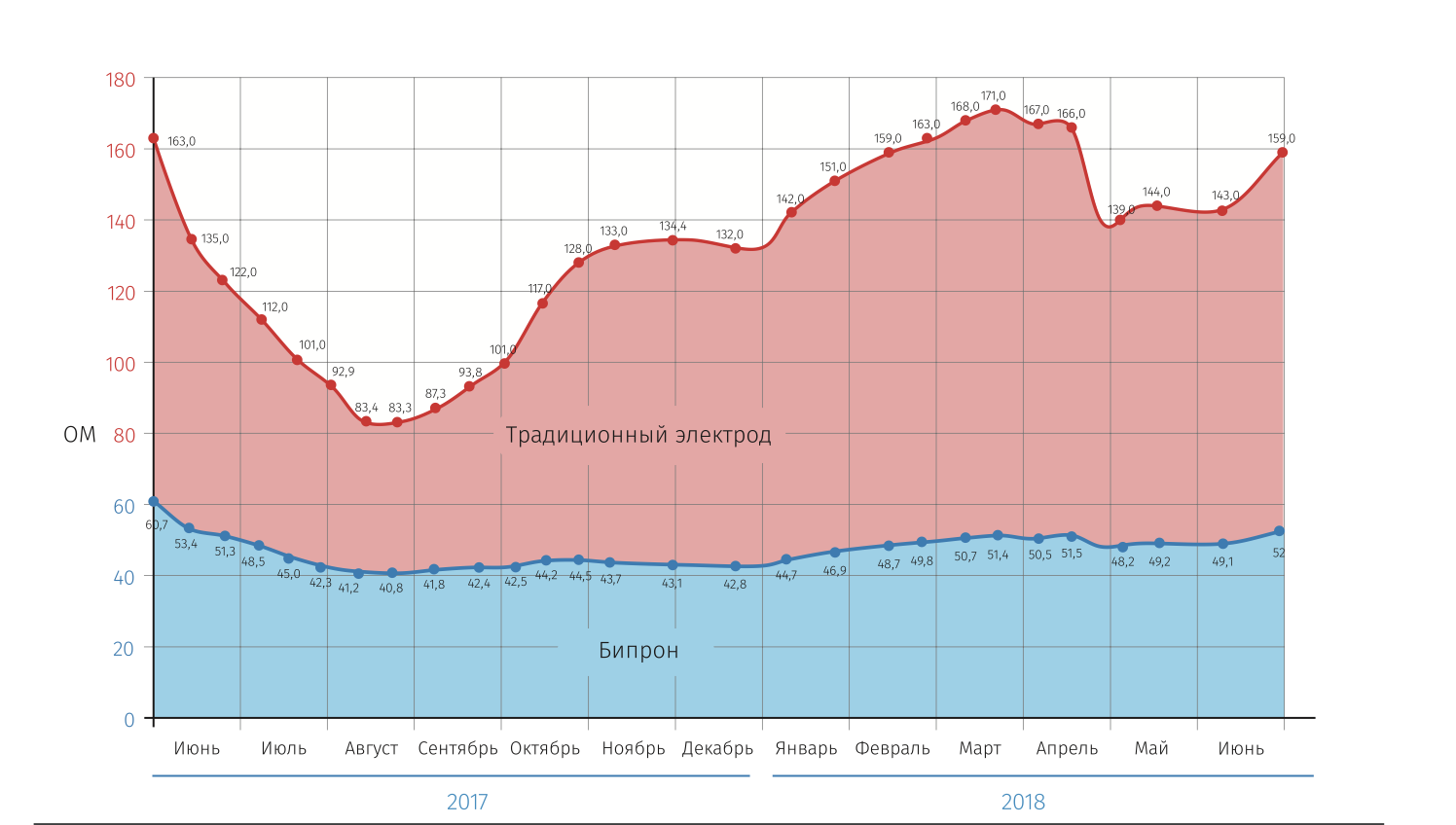

Для эксплуатационных служб, а также для организаций, осуществляющих проектирование или монтаж систем заземления в районах со сложными грунтами, важно понимать, с какими проблемами можно столкнуться при устройстве контура заземления. Наличие параметров, которые подвергаются существенным сезонным изменениям в течение годичного цикла, значительно осложняет достижение требуемого стабильного сопротивления к токорастеканию в грунте. Несомненно, что все электрическое и электронное оборудование на предприятиях должно быть надежно и безопасно заземлено. Просчеты, недосмотры, другие «слабые места» и ложная экономия в данной области могут привести к выходу из строя дорогостоящей техники и простоям в процессах производства, что в условиях пониженных температур крайне нежелательно.